Většina našich klientů užívala prázdniny a já díky tomu měl víc času rozšířit si obzory. Díky laskavosti mých kolegů jsem se naučil hodně o automatizaci a dalších souvisejících oborech. Můj přítel Rafał souhlasil, že se se mnou podělí o své znalosti filozofie LEAN SIX SIGMA.

Oko odborníka:

Lidé, se kterými často mluvím, se mě ptají, zda lze daný proces automatizovat. Do jisté míry sebevědomě vždy odpovídám ano, lze. Přesto vždy dodávám, že důležitější otázkou je, zda lze proces automatizovat v současné podobě.

Říká se, že jedinou konstantou v životě je změna.

Totéž platí pro procesy, které se neustále vyvíjejí změnami prostředí, ve kterém pracují. Mohou to být změny právní, technologické, vnitřní struktury nebo profilu zákazníka. Například: práce s papírovými dokumenty ustupuje jejich digitálním protějškům, což si například vynutilo implementaci nástrojů pro digitální podpis.

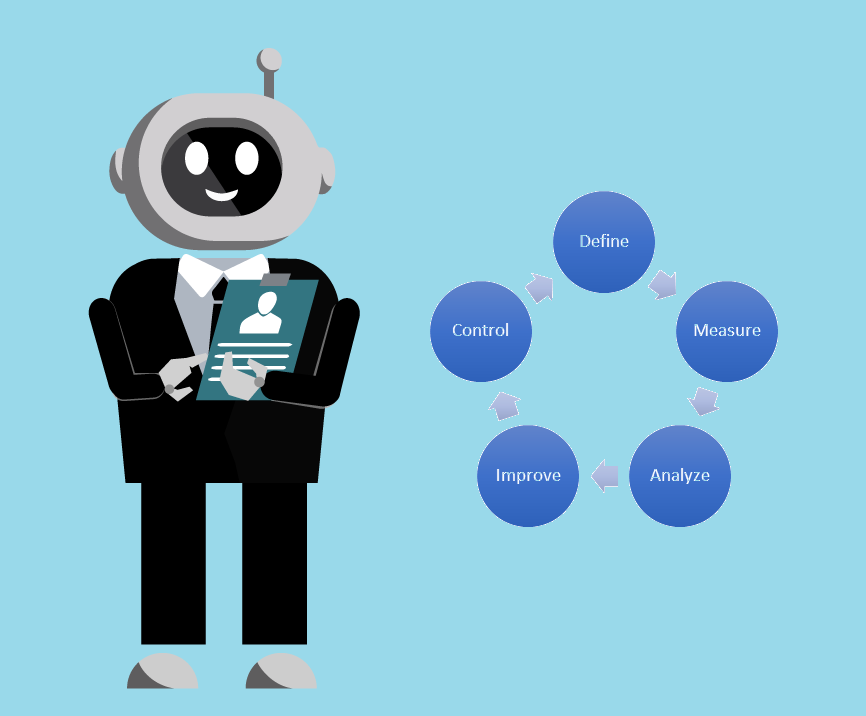

To také vede k nasazení metodiky pro řešení implementace kontinuálního zlepšování. Jedním z nich je LEAN SIX SIGMA, což je kombinace konceptů Lean a Six Sigma, která se snaží implementovat a kombinovat nejlepší řešení z obou směrů.

Genichi Genbutsu – volně přeloženo jako „jdi a uvidíš.“ Podstatou toho je, že manažeři by neměli trávit čas jen za stolem, ale také se jít podívat na příčiny problémové situace přímo ke zdroji, tedy tam, kde se konkrétní produkt vyrábí. Jde o to, že pro řešení konkrétních problémů je nutné se nejprve důkladně seznámit s každou fází procesu, provést analýzu a vyvodit závěry. Pro automatizaci podnikových procesů to znamená, že manažeři a ředitelé by také měli být obeznámeni s procesy prováděnými jejich podřízenými. To jim usnadňuje identifikaci, které procesy by měly být z pohledu firemní strategie automatizovány jako první. Rozhodnutí by měla být založena na následujících krocích:

- Nastavení cíle

- Výběr oblasti

- Vizualizace procesu

- Pozorování a kladení otázek

- Kontrola pozorování

- Identifikace rozdílů mezi současnou a budoucí situací

- Prezentace výsledků

Sled těchto po sobě jdoucích událostí je velmi podobný dalšímu vydání Lean Six Sigma, což je cyklus DMAIC skládající se z pěti fází.

DEFINOVAT

Fáze Definování umožňuje přesně určit, o jaký problém se jedná a co je nutné k jeho vyřešení. Takto nastavený cíl by měl být SMART, tj. konkrétní (S), měřitelný (M), dosažitelný (A), relevantní (R) a založený na čase (T).

MĚŘIT

To vám umožní přejít do další fáze, tedy měření, kde popíšeme, jak provádět pozorování, a poté provést příslušné výpočty k určení aktuální efektivity procesu.

ANALYZOVAT

To vede přímo k další fázi – Analýzy.

ZLEPŠOVAT

V této fázi již máme k dispozici základní data pro rozhodnutí, která nám umožňují realizovat potřebné změny ve fázi Zlepšení. Vymyšlené řešení by mělo být otestováno, zkontrolováno a nakonec implementováno. K tomu můžete použít cyklus PDCA a FMEA.

KONTROLOVAT

Poslední fází je kontrola, která je navržena tak, aby ověřila vytvořené předpoklady a určila, zda byl konkrétní problém vyřešen.

Již zmíněný PDCA, známý jako Demingův cyklus, je založen na rozdělení implementace vylepšení do čtyř fází:

- Plánovat – hlavní zaměření na to, co nefunguje správně

- Dělat – implementace změn jako test

- Kontrolovat – kontrola výsledků, zda test prošel

- Jednat – implementace do výroby

Metodická kruhovitost je zde charakteristická, protože konec fáze Jednat by měl vést k opětovnému zahájení fáze Plánovat. Pokud je však experiment neúspěšný, měli byste přeskočit implementaci do produkční fáze a vrátit se k přípravě nového plánu – dokud nebude problém vyřešen.

Jak lze FMEA implementovat do všech výše uvedených? FMEA (Failure Mode and Effects Analysis) je analýza typů a účinků možných chyb a je zaměřena na provádění preventivních opatření k zabránění účinkům vad, které se mohou vyskytnout ve fázi návrhu i výroby. Hlavním předpokladem je, že cca. 75 % chyb vzniká ve fázi přípravy výroby. Na druhou stranu jsou detekovány až ve fázi výroby a za provozu (cca 80 % chyb). Jak to funguje? V první fázi si nejprve musíme stanovit cíl, shromáždit tým, rozhodnout se, co budeme analyzovat, rozdělit proces na jednotlivé části, a nakonec shromáždit data. Ta nám zase poslouží v době kvalitativní i kvantitativní analýzy. Posledním krokem je naplánovat nápravná opatření, provést je a pozorovat.

Všechny prvky, o kterých jsem psal, lze velmi dobře implementovat jak při nasazení dalších automatizací, tak při optimalizaci již existujících procesů. Než programátor začne pracovat, musí společně s analytikem projít procedurou Genichi Genbutsu, aby dobře porozuměl procesu, který má být automatizován. Poté vytvoří hlavní pracovní plán, který je velmi podobný způsobu, jakým funguje cyklus DMAIC. Samotné programování má podobu: Plán => Programování => Test => Nasazení, což je klamně podobné metodice PDCA. Zároveň programátor společně s MSP a analytikem připraví seznam potenciálních chyb a určí, jak s nimi naložit v souladu s metodou FMEA. Možná ne vše běží podle knihy nebo obsahuje standardní dokumentaci, ale tvrdé jádro těchto metod je vždy stejné.